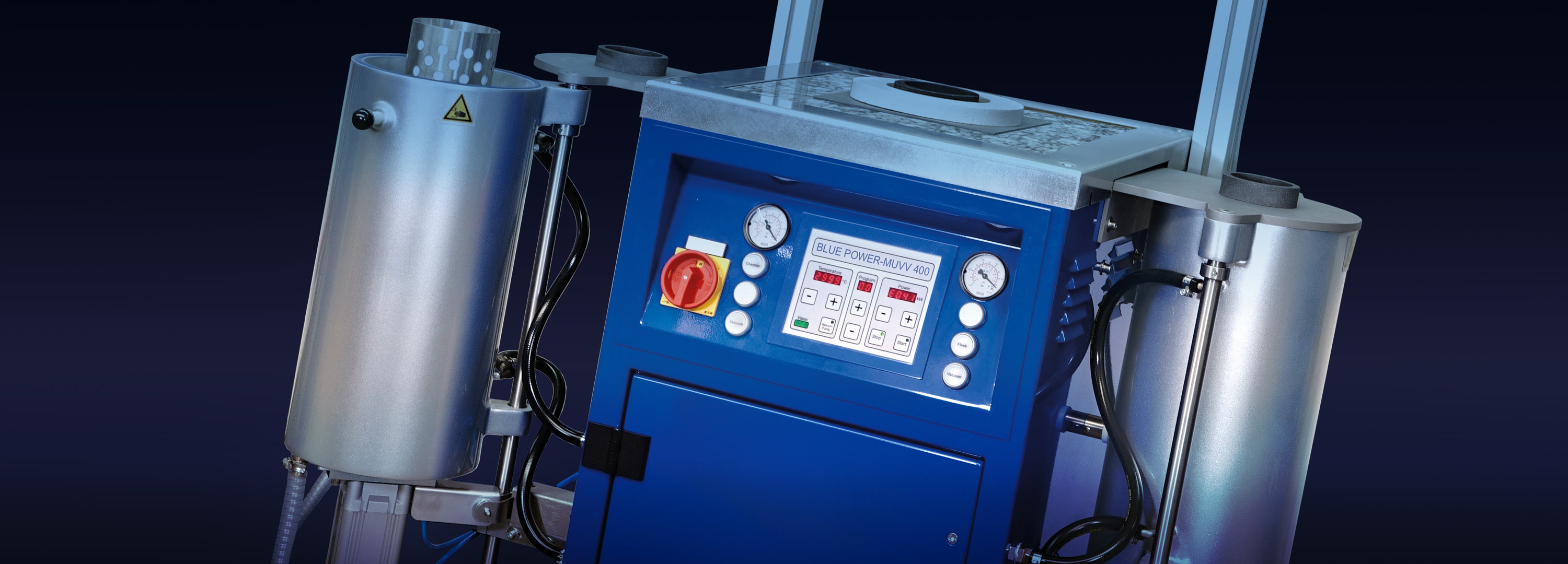

With the MU series we offer melting machines for many different demands and with crucible capacities from 155 ccm up to 1,200 ccm. The material is molten in open crucibles and poured by hand into the mould.

Melting Units MU Series

Flexible melting furnaces designed to melt gold and silver alloys and as well as aluminium, bronze, brass a.s.o. Due to the strong induction generator up to 15 kW and the low induction frequency the stirring effect of the metal is excellent.

The MU as vacuum casting machine

The V-versions include one or two additional extra large capacity vacuum chambers. The evacuation of the flask immediately after pouring improves the form filling, reduces porosity and avoids the oxidisation of the hot metal.

The MU melting systems are also available as high-temperature melting systems with ceramic crucibles.

Daten im Überblick zur MU-Serie

■ Serienumfang, ○ Optional, - nicht verfügbar| MU 200 | MUV 200 | MUVV 200 | MU 400 | MUV 400 | MUVV 400 | MU 700 | MUV 700 | MUVV 700 | MU 900 | MUV 900 | MUVV 900 | MU 1200 | MUV 1200 | MUVV 1200 | MU 200 C | MUV 200 C | MUVV 200 C | |

| Leistung max. / el. Anschluss | 3.5 kW (230 V)|6 kW (3x400 V) | 3.5 kW (230 V)|6 kW (3x400 V) | 3.5 kW (230 V)|6 kW (3x400 V) | 10 kW (3x400 V) | 10 kW (3x400 V) | 10 kW (3x400 V) | 12 kW (3x400 V) | 12 kW (3x400 V) | 12 kW (3x400 V) | 15 kW (3x400 V) | 15 kW (3x400 V) | 15 kW (3x400 V) | 15 kW (3x400 V) | 15 kW (3x400 V) | 15 kW (3x400 V) | 12 kW (3x400 V) | 12 kW (3x400 V) | 12 kW (3x400 V) |

| Tiegelvolumen | 155 ccm = 2,0 kg Au 18ct / 1,2 kg Cu * | 155 ccm = 2,0 kg Au 18ct / 1,2 kg Cu * | 155 ccm = 2,0 kg Au 18ct / 1,2 kg Cu * | 400 ccm** = 5,0 kg Au 18ct/3,2 kg Cu* | 400 ccm** = 5,0 kg Au 18ct/3,2 kg Cu* | 400 ccm** = 5,0 kg Au 18ct/3,2 kg Cu* | 700 ccm** = 8,5 kg Au 18ct/5,5 kg Cu* | 700 ccm** = 8,5 kg Au 18ct/5,5 kg Cu* | 700 ccm** = 8,5 kg Au 18ct/5,5 kg Cu* | 900 ccm** = 11,0 kg Au 18ct/7,2 Kg Cu* | 900 ccm** = 11,0 kg Au 18ct/7,2 Kg Cu* | 900 ccm** = 11,0 kg Au 18ct/7,2 Kg Cu* | 1200 ccm** = 14,5 kg Au 18ct/10,0 kg Cu* | 1200 ccm** = 14,5 kg Au 18ct/10,0 kg Cu* | 1200 ccm** = 14,5 kg Au 18ct/10,0 kg Cu* | 155 ccm = 2,5 kg Pt / 1 kg Stahl * | 155 ccm = 2,5 kg Pt / 1 kg Stahl * | 155 ccm = 2,5 kg Pt / 1 kg Stahl * |

| Küvetten ohne Flansch | - | bis zu ø 400 mm h | bis zu ø 400 mm h | - | bis zu ø 400 mm h | bis zu ø 400 mm h | - | bis zu ø 400 mm h | bis zu ø 400 mm h | - | bis zu ø 400 mm h | bis zu ø 400 mm h | - | bis zu ø 400 mm h | bis zu ø 400 mm h | - | ø 400 mm h | ø 400 mm h |

| Küvetten mit Flansch | - | bis zu ø 160 mm h | bis zu ø 160 mm h | - | bis zu ø 160 mm h | bis zu ø 160 mm h | - | bis zu ø 160 mm h | bis zu ø 160 mm h | - | bis zu ø 160 mm h | bis zu ø 160 mm h | - | bis zu ø 160 mm h | bis zu ø 160 mm h | - | ø 160 mm h | ø 160 mm h |

| Programme | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | - | - | - |

| Temperaturregler | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ |

| Temperaturmessung mit Thermoelement | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | - | - | - |

| Temperatur max. mit indirekter induktiver Erwährmung | 1300° C|1500° C | 1300° C|1500° C | 1300° C|1500° C | 1500° C|1850° C** | 1500° C|1850° C** | 1500° C|1850° C** | 1500° C|1850° C** | 1500° C|1850° C** | 1500° C|1850° C** | 1500° C|1850° C** | 1500° C|1850° C** | 1500° C|1850° C** | 1500° C|1850° C** | 1500° C|1850° C** | 1500° C|1850° C** | 2000° C | 2000° C | 2000° C |

| Temperaturmessung mit optischem Pyrometer | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

| RS 232, Ethernet, USB-Schnittstelle, Diagnosesystem | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| Diagnosesystem | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ |

| GSM-Modem für Fernwartung | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

|

DMS

|

■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ |

| InduthermCloud | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

| iThermControl | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

| Vakuumpumpe | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

| Wasserkühler | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

* real capacity for casting / useful volume

** high temperature versions with reduced crucible volume

All machine descriptions and technical data published on this site make no claim to be complete. They are subject to change and therefore they are not basis of contract.

Erfahren Sie mehr über die MU-Serie

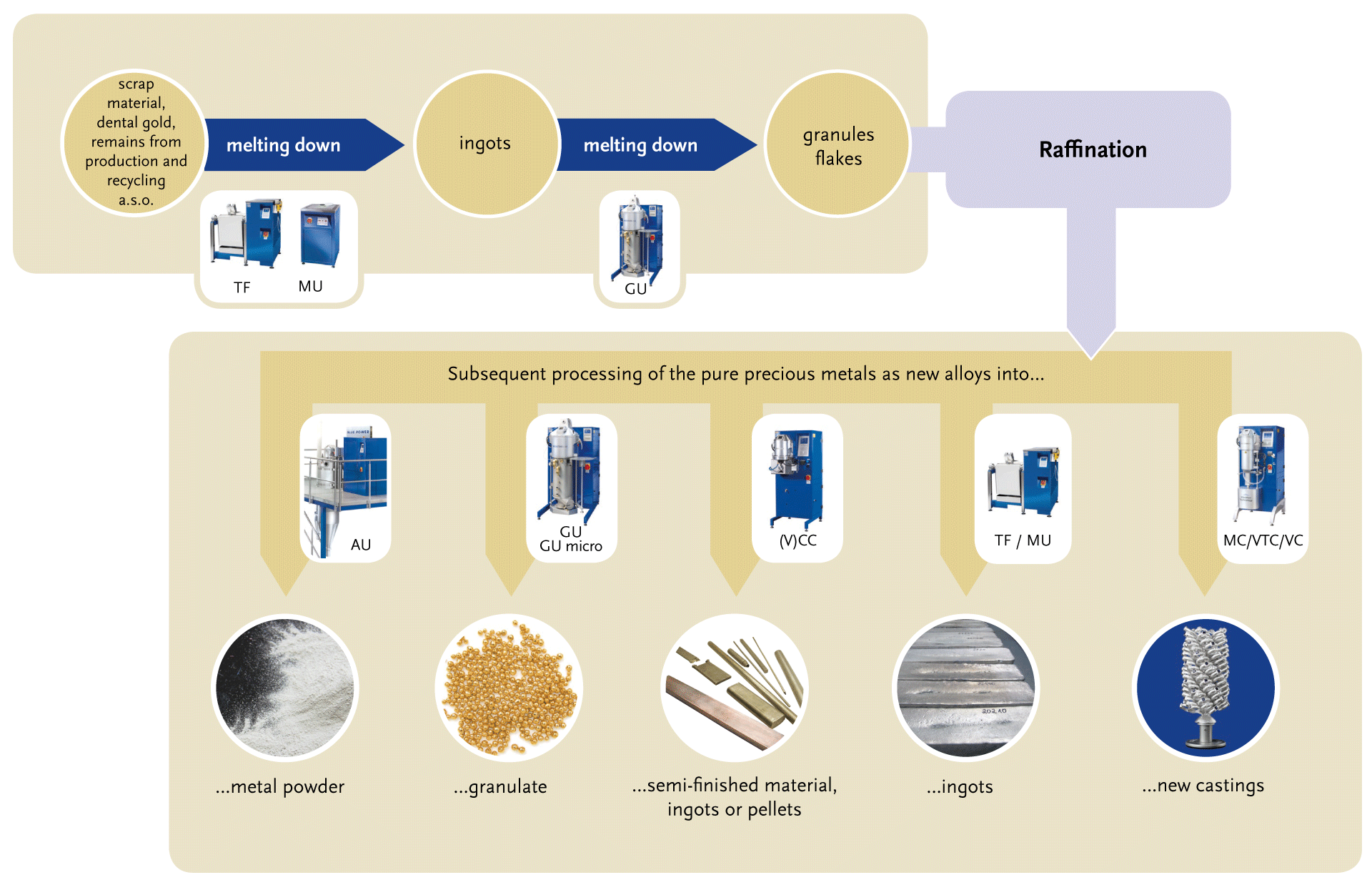

MU-Serie-Anlagen im Recycling-Prozess

Mit der MU- und der MUV-Serie bieten wir Schmelzanlagen für unterschiedlichste Anforderungen und mit Tiegelkapazitäten von 155 ccm bis 1.200 ccm. Das Material wird in off enen Tiegeln geschmolzen und von Hand in die Gießform oder Kokille gegossen.

Schmelzanlagen MU-Serie

Diese Schmelzöfen dienen zum Schmelzen von Gold- und Silberlegierungen sowie von Aluminium, Bronze und Messing. Aufgrund des starken Induktionsgenerators (bis zu 15 kW) und der geringen Induktionsfrequenz ist die Durchmischung des Metalls hervorragend.

MU als Vakuum-Gießanlage:

die MUV/MUVV-Serie Die V-Versionen sind mit einer oder zwei zusätzlichen Vakuumkammern mit besonders großem Fassungsvermögen ausgerüstet. Das Evakuieren der Gießform unmittelbar nach dem Gießen verbessert die Formfüllung, reduziert die Porosität und vermeidet die Oxidation des heißen Metalls.

Die Hochtemperatur-Schmelzanlage MU 200 C

Mit ihrem direkten induktiven Heizsystem ist die MU 200 C zum Schmelzen von Metallen mit hohem Schmelzpunkt wie Stahl, Palladium, Platin, Chrom-Kobalt usw. optimal geeignet.

Sie möchten mehr erfahren?

In unserem Katalog erhalten Sie weitere Informationen